- HOME

- 私たちの取り組み

- ミスタードーナツとSDGs

- 安全・安心への取り組み 「おいしい安心」をつくる

安全・安心への取り組み 「おいしい安心」をつくる安全・安心への取り組み

「おいしい安心」をつくる

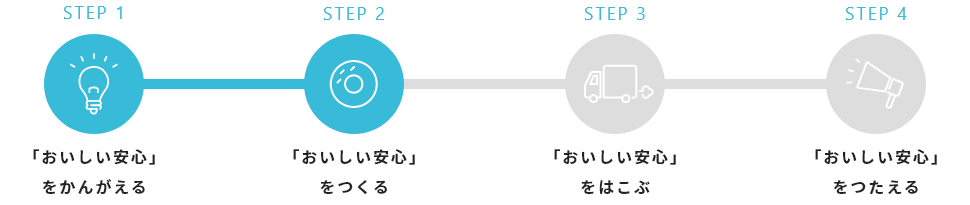

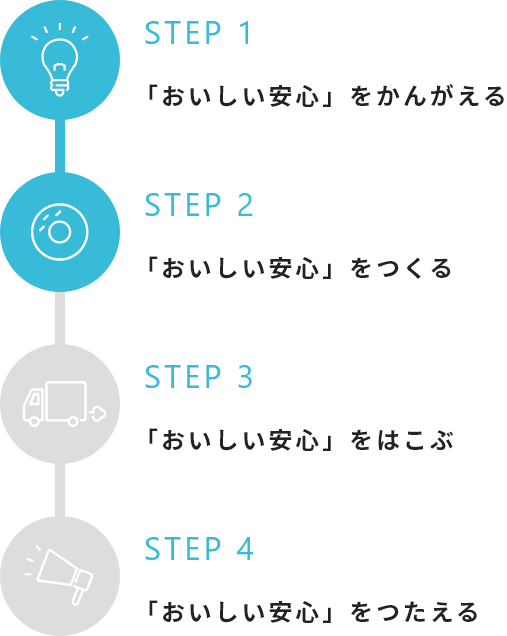

「おいしい安心」をお約束。どのプロセスでも、決して手をゆるめません。

いつも変わらないおいしさと安心を。ミスタードーナツは、おいしさへのこだわりはもちろん、厳しい衛生管理・チェック体制を整えています。商品の開発段階から、ショップでお客様の手に渡るまで。すべての段階で、この取り組みが実行されているからこそ、お客様に商品の安全・安心をお約束できるのです。

原材料工場の定期監査

大切な原材料を、最良の環境で生産できるように。

原材料工場では、定期的な監査を実施しています。品質管理担当者(※)が、原材料生産の衛生管理状態をすみずみまで確認します。施設管理、工程管理、衛生管理、生産管理の4つの分野に渡り、合計約400項目にのぼるチェック項目を入念に監査します。

監査終了後は、改善指導を実施。衛生管理、安全管理が行き届いた工場であっても、指導やアドバイスはしっかり行います。こうした監査→改善を繰り返すことで、商品の品質を継続的に維持します。

- ※ 品質管理担当者とは

専門的な知識を活かし、商品の安全性を保つ仕組みが整っているかを監査する責任者です。

特別な服装と道具を使用

監査時には、工場内の規定に従って特殊な素材のスーツに着替えます。照度計測器、磁力計測器、放射温度計などの機器を用いて客観的な数値データに基づき確認、指導を行います。

監査内容(一例)

- 施設管理

・設備やレイアウトの衛生管理が行いやすい状況になっているか

・区画が整備されているか

・防虫・防鼠の設備が十分に整っているか

- 工程管理

・原材料の生産を衛生的に行うことができる工程であるか

・原材料の保管方法や殺菌システムがルール通りか - 衛生管理

・5S(整理・整頓・清掃・清潔・しつけ)が徹底されているか

・従業員の入退出管理の仕組みや服装基準、身だしなみなどについて - 生産管理

・安全性を確保するための人的な組織体制が整っているか

・役割や責任が明確にされているか

入退出室

生産ラインへの出入り口は、害虫の侵入しやすい経路です。ラインとの近接が避けられているかなど建物の構造や、防塵、毛髪付着防止のためのエアーシャワーの性能や手洗い洗剤の濃度に至るまで、衛生管理面を確認します。

計量室

区画としての衛生状態はもちろん、原材料の仕様に基づいた正確な計量、適切な管理(防虫、異物混入対策)を実施しているか、さらには、計量器など設備の管理状態や性能なども確認します。

生産ライン

細菌増殖防止の観点から生産工程の衛生状態や、設備のメンテナンス性や清掃性、メンテナンスの頻度などを確認します。

梱包室

包装工程は原材料生産の最終工程です。製品チェックの精度や、日付管理、包装が適切になされているかなども確認します。

製品庫

製品を保管するための温度・湿度管理が適切になされているか、防塵、防虫、防鼠のための設備が施されているかなどを確認します。

原料庫

原料を保管する上で適切な温度・湿度、防虫・防鼠、防臭管理が施されているか、段ボール・袋の外装材の保管状態や天井・壁・床材に衛生面の配慮がなされているかなどを確認します。